石油化工產品的生產過程中,特別是高壓不銹鋼反應釜中常用的端面密封裝置,其原理是利用高速旋轉的動環和靜環之間產生的流體動壓來分離動、靜環,從而實現了端面的非接觸性密封。在運行過程中,因動、靜環產生的機械變形和摩擦產生的熱變形,引起端面密封介質的泄漏,造成環境污染。密封裝置的特性直接受泄漏量大小的影響,在石油化工行業要求無污染、無泄漏,特別是對易燃、易爆、高溫、高壓、有毒和腐蝕的介質,尤其嚴格。為此對端面密封的泄漏問題備受關注。在這方面國內外學者做了大量工作,如文獻所示:[1]對機械密封流場和熱行為進行了實驗研究。[2]利用fluid軟件對機械密封腔內流場和溫度場進行了數值模擬;[3]用CFD軟件對一元流動進行了數值模擬;[4]提出機械密封的動態特性參數的表達式和計算方法。本文用有限元軟件ANSYS對端面密封的壓力場和速度場進行了研究分析,計算了泄露量。通過現場考證,對不銹鋼反應釜端面密封的設計和運行過程操作具有現實意義。

一、端面密封間隙流動的邊界問題

1.較優微分方程式的控制

由于動靜環之間(即端面間隙)發生的變形屬于楔形間隙,分析得知:可假設層間流體流動的控制方程是在以下幾點的基礎上建立的

(1)動靜環之間的流動為層流;

(2)符合牛頓粘性定律,所以屬于牛頓流體;

(3)據壓力和粘性力相比,流體的慣性力可忽略不計;

(4)可設定粘度和壓力沿層間膜厚方向固定,即∂p/∂y=00,∂u(5)流動過程假定穩態。

根據上述假定可以得出楔形間隙中流體流動的二維方程:

雷諾方程:∂ρh3∂p/【∂x(μ∂x)】+∂ρh3∂p/【∂z(μ∂z)】=6U∂(ρh)/∂x

2.計算楔形間隙中的泄漏量

根據(2)式計算得:Q=vA(2)

式中:A——楔形出口的橫截面積

v——楔形出口端流體的速度

二、求解邊值的數值

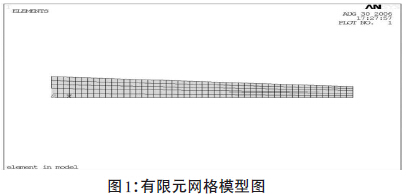

1.劃分網格,根據假定條件建立模型,用大型軟件ANSYS處理程序PREP7,選擇單元類型,確定層間流體參數,建立楔形間隙流動場的有限元模型,并進行網格劃分。采用2D.fluid141單元類型自下向上建立模型,節點共有368點和270個單元。因層間液膜厚度很薄,為了清楚描述建模,將楔形膜厚擴大12倍。得到圖1所示有限元網格模型圖:

2.設定載荷并求解

通過分析選項、定義類型、加載數據和加載步選項,較后進行有限元求解。當全部添加了載荷數據后利用有限元軟件自動求解,將所得速度、壓力等結果存入文件中并做后處理。

4.處理結果通過圖形界面得到計算結果,并對數據進行分析計算包括速度和壓力等,輸出形式有兩種,即數據列表和圖形顯示。處理數據的方法是:通過后處理器POST1復查整個模型的某一部分特定數據集的結果;時間歷程后處理器POST28,可跨多個數據集復查選擇的部分模型數據。因本文計算分析是層流穩態流場,因此可采用后處理器POST1復查整個模型的某一部分中任意一個特定數據集的后處理方法。

三、案例計算分析

端面楔形液膜長L=6mm,寬度b=0.02mm,B=0.05mm,試驗介質為常溫水,設定粘度為0.001Pa.s,密度1000kg/m3,設端面楔形進口壓強為0.2MPa,出口壓強0.1MPa。

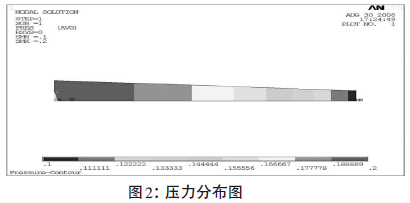

1.計算分析壓力場

用ANSYS求解過程中,加壓力載荷,采用后處理器post1。即可獲得各節點的壓力分布圖,如圖2所示,單位為MPa。從圖得知:壓力的變化隨液膜沿楔形長度方向減小,呈不規則分布,出口較小,進口較大,沿橫截面壓力分布比較規則。

2.計算分析速度場

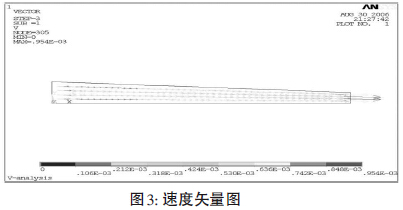

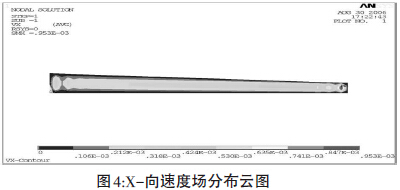

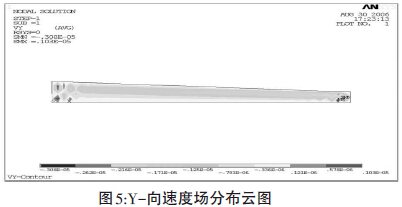

節點的速度數據是本案例的基本計算數據。因過程分析屬于穩態的速度場,所以后處理可用POST1進行。由此可得到速度矢量圖,如圖3所示。X向速度場分布圖4和Y向速度場分布圖5,速度單位m/s。

從圖得知:速度的變化隨液膜沿楔形長度方向不規則分布,在出口處和進口處都有Y向較小和較大的速度值,速度較大值在出口X方向呈非線性分布,中間部分速度變化較平穩,在出進口處速度變化較大。

3.計算泄漏量

據公式(2)Q=vA,將出口液體的速度和出口端面的橫截面積代入可得如下數據:Q=0.000404ml/min,

通過分析比較與實際運行過程中的測量結果基本相同。

結論

分析釜式反應器端面楔形密封面間隙內的流場變化,且難以觀察的楔形層流間的場內變化,可利用大型有限元軟件ANSYS8.0進行數值模擬,并可實現計算過程的可視化,從而可得速度場和壓力場云圖。云圖上可清楚看出壓力和速度的分布情況,為研究設計減少端面密封楔形間隙的泄漏量提供了理論依據。對確保系統的長期運轉,特別是高壓釜式反應器端面密封的可靠性具有現實意義。

從楔形間隙泄漏量的計算結果看,影響泄漏量的關鍵因素速度和變形量。所以在設計釜式反應器端面密封和系統運轉操作過程中,要盡可能控制變形量,已達到較終控制泄漏量的目的。